2025-08-06 11:19:39 0

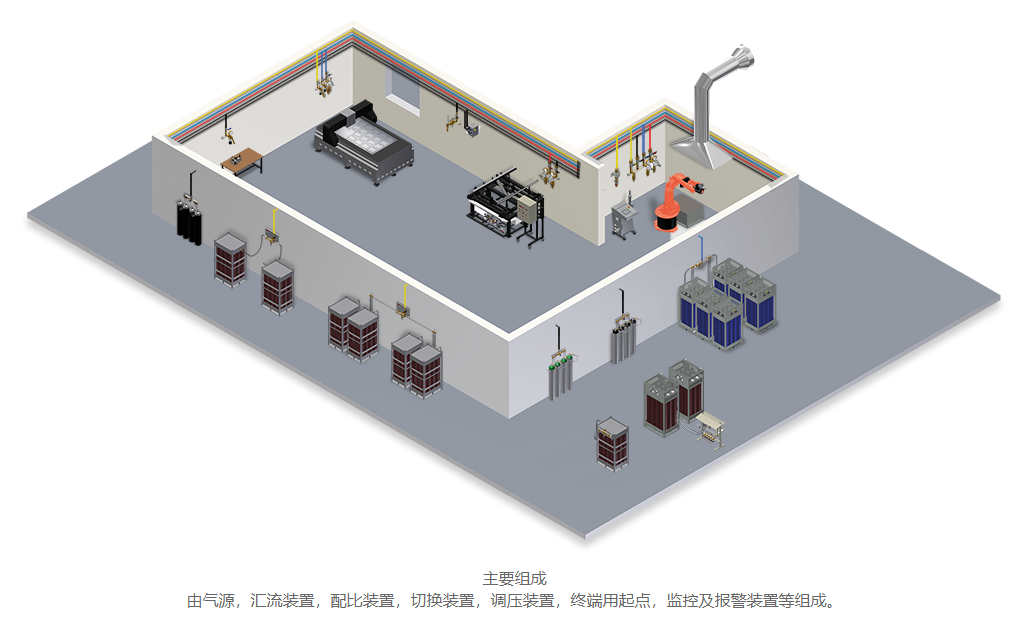

工业集中供气系统的作用讲解。工业集中供气系统是一种将多种工业气体(如氧气、氮气、氩气、氢气、二氧化碳等)通过管道网络集中生产、储存、净化、压缩或液化后,统一输送至用气点的现代化供气模式。其核心作用在于优化工业生产中的气体供应流程,提升效率、安全性与经济性。以下从功能、优势、应用场景及发展趋势四个维度展开详细讲解:

一、核心功能

气体生产与净化

集中制气:通过大型空分设备(如低温精馏装置)或化学反应装置(如水电解制氢),规模化生产高纯度气体(如99.999%的氮气),满足半导体、医药等行业的严苛需求。

杂质去除:集成吸附、过滤、催化转化等净化模块,去除气体中的水分、油分、颗粒物及有害杂质(如CO₂、硫化物),确保气体质量符合工艺标准。

储存与缓冲

高压气态储存:采用钢瓶组或大型储气罐(如40L钢瓶组可储存6m³氧气),平衡生产与用气的瞬时波动。

低温液态储存:通过液化技术(如氮气液化温度-196℃)将气体转化为液体,大幅提高储存密度(液态氮体积仅为气态的1/600),适用于大规模用气场景。

缓冲罐设计:在供气管道中设置缓冲罐,减少压力波动对用气设备的影响(如激光切割机对气压稳定性的要求)。

压缩与输送

多级压缩:根据用气点压力需求(如0.5-30MPa),采用活塞式、螺杆式或离心式压缩机进行分级增压,确保气体输送效率。

管道网络:构建环形或枝状管道系统,覆盖厂区所有用气点,管道材质根据气体性质选择(如不锈钢用于腐蚀性气体,碳钢用于惰性气体)。

智能调压:通过压力调节阀和流量计实现动态调压,满足不同设备对气压、流量的差异化需求(如焊接工艺需稳定气流,而化工反应可能需脉冲供气)。

安全监控与应急

泄漏检测:部署气体传感器(如电化学传感器、红外传感器)实时监测管道泄漏,联动报警系统触发声光警报。

紧急切断:在关键节点安装电动球阀,可在泄漏或超压时自动切断气源,防止事故扩大。

冗余设计:设置备用供气管道和应急气源(如液氮储罐),确保主系统故障时用气不中断。

二、核心优势

经济性提升

规模化降本:集中供气通过大规模生产降低单位气体成本(如空分设备产氧成本比瓶装氧低30%-50%)。

减少损耗:管道输送避免瓶装气体充装、运输中的泄漏与残留(瓶装气残留率约5%-10%,管道供气几乎无残留)。

节能优化:集成余热回收装置(如空分设备冷量回收),降低能耗15%-20%。

安全性增强

消除搬运风险:替代瓶装气体的频繁搬运,减少因碰撞、倾倒导致的爆炸或泄漏事故。

集中管理:通过中央控制室统一监控气体压力、流量、纯度等参数,及时发现异常并干预。

合规保障:符合《危险化学品安全管理条例》《工业气体生产安全规程》等法规要求,降低法律风险。

生产效率优化

稳定供气:避免瓶装气体换瓶导致的生产中断(如激光切割机换瓶需停机10-15分钟,管道供气可实现24小时连续作业)。

快速响应:通过智能调压系统,可在5秒内调整供气压力,满足工艺动态需求(如化工反应压力需从0.1MPa快速升至5MPa)。

空间节约:消除厂区内大量钢瓶堆放,释放生产空间(如一个中型工厂可减少钢瓶存储区面积50%以上)。

环保效益显著

减少碳排放:集中供气能耗低于分散式供气,且可配套碳捕集装置(如空分设备尾气回收CO₂),降低碳排放强度。

废弃物减少:瓶装气体回收率低(约70%),而管道供气几乎无废弃物产生。

氢能融合在钢铁、化工等高耗能行业,构建氢气管道供气网络,替代传统化石燃料,助力碳中和目标实现(如氢基竖炉炼钢可减少CO₂排放90%)。